【ボルボのガラス製ギアセレクター】まさに工芸品 感じるのは深い繋がり? 前編

公開 : 2019.12.22 05:50

すべてが手作業 秘密の砂

そして、オレフォス-コスタ・ボダの中心となっているのが、ギアセレクターのハンドメイド工房だ。

工房内部には大型の炉が何台も設置され、それぞれがガラス生産ラインの中心となっている。

現代の自動車工場とは異なり、ロボットや自動化などとはまったく無縁の世界だ。すべてが手作業で行われている。

それぞれの炉は4人のチームで管理されており、ふたつのチームが2種類のクリスタル・アイを創り出している。

ひとつはボルボXC40向けであり、もうひとつの大きな方がXC60とXC90、そしてV90用だ。

「大型モデルには大型のセレクターが必要です」とベリストロームは話す。「大型の作品はより高級でもあります」

ガラス製ギアセレクターの原材料は単なる砂に見える。

鉛を含まないペレットの状態で同じグループの地元企業、グラスマ社から供給されるこの砂について、クリスタル・アイ生産チームの責任者、ラース・シェーグレンは、「特別な秘密の配合の砂」だと言う。

そう、まさに秘密の砂だ。「すべては配合次第です」ともシェーグレンは話す。

最初の工程はこの秘密の砂を溶かすことであり、粘土製の容器に入れたこの砂を炉に入れ、1400℃の高温と16時間を掛けてこの作業は行われる。

容器で溶かすことの出来る砂の量には限界があるため、それぞれのチームは毎日ふたつの炉を途中で入れ替えながら使っている。

厳しい基準 職人はベテラン揃い

一旦砂が溶けると、炉の温度が下げられるが、1400℃もの高熱で溶かされたガラスは作業するには熱すぎる。見たところ、1180℃いうのが適切な温度のようだ。

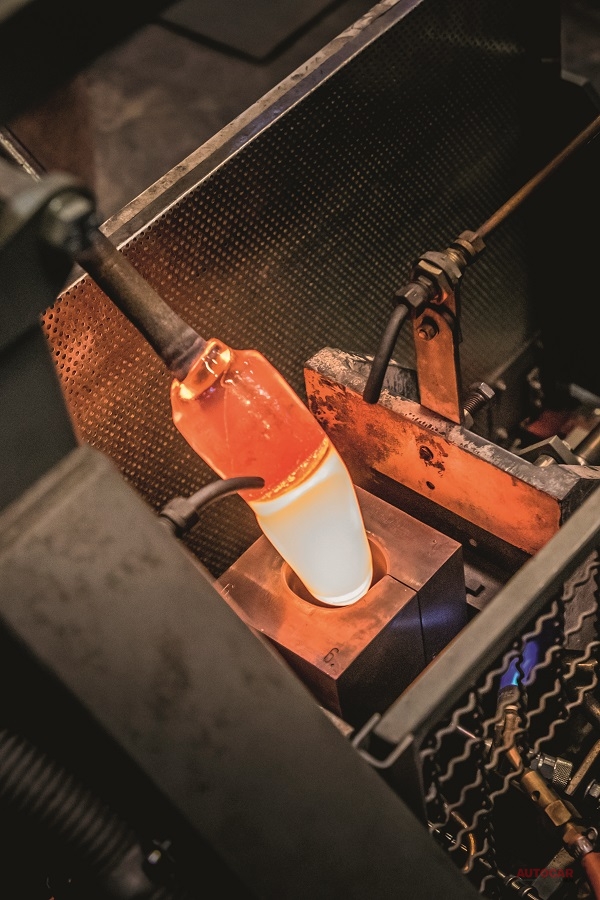

加工は金属製の棒の先に、適切な量の溶けたガラスを巻き付けるところから始まる。こうして炉から取り出したガラスを、台の上でおおよその形へと成型するのだ。

ラックに置かれる前に、ギアセレクターの形状へと鋳型を使って成型が行われる。その後、ライン上を回転しながら移動していく途中では、ファンによって冷却されたり、炎によって加熱されたりしている。

ランダムな作業に見えるが、実際には科学的根拠があり、こうすることでガラスを強くするとともに、表面を滑らかにしているのだ。

職人たちは頻繁に作業を中断して、製作途中のギアセレクターを注意深くチェックしているが、軽くため息をついたかと思うと、この金属製の棒を近くの水バケツへと押し込んでいる。つまり不良品であり、合格基準は非常に厳しい。

チームでは1時間あたり約50個のギアセレクターを生産しているが、合格できるのはわずか35個程度でしかないと言う。

シェーグレンによれば、こうした技術を学ぶ前には、少なくとも5年は他の業務を行う必要があると言う。

多くの職人が数十年の経験を持つベテランであり、それぞれがひとつの製品に集中している。